選用耐腐蝕的材料制作不銹鋼封頭可減少裂紋

時間:2018-10-16 來源:http://www.loseke8.cn/news/90.html

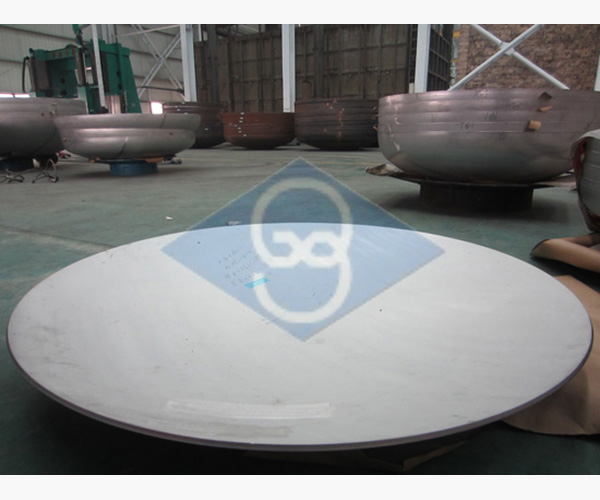

任何事物都想完好的展現在人們面前,而不銹鋼封頭在制作的時候比較容易造成裂紋,而這個就是會導致質量缺陷,為能夠更好的規避此類情況的發生,不少生產廠家雖都制定并采取了較為完備的預防與補救對策,但效果總不免差強人意。永耀金屬根據多年生產實踐積累的經驗,逐漸摸索和總結出一套行之有效的不銹鋼封頭裂紋防治辦法,現就來與廣大業內同行交流交流,以期共同提高封頭元件的制造水平。

一、設計制造要求

一方面,設計時應選用耐應力腐蝕的材料,近年來發展了多種耐應力腐蝕的不銹鋼,主要有高純奧氏體鉻鎳鋼、高硅奧氏體鉻鎳鋼、高鉻鐵素體鋼和鐵素體-奧氏體雙相鋼。應盡量選用含碳量小于等于0.03%的超低碳奧氏體不銹鋼,同時選用含Mo等增強抗腐蝕能力元素的316、316L材料為宜。同時注意GB150-1998《鋼制壓力容器》4.1.6要求:奧氏體不銹鋼的使用溫度高于525℃時,鋼中含碳量應不小于0.04%。

另一方面,新發布的《固定式壓力容器安全技術監察規程》(TSG R0004-2009)保留了舊容規有關奧氏體不銹鋼焊后熱處理的要求,即"奧氏體不銹鋼…焊接后一般不要求做焊后熱處理,如有特殊要求需要進行熱處理時,應當在設計圖樣上注明"。但是,筆者建議設計者在設計有關奧氏體不銹鋼,特別是用作封頭時,應要求加做焊后熱處理,一般方法有固溶處理和穩定化處理,需以材料供貨狀態、封頭壓制過程中進行要求。對此,制造廠應特別注意,及時提出并執行。

二、合適的焊接工藝要求

采用超低碳或含鉬、含鈮的焊材;安排焊接次序時,將與介質接觸的一面放到末尾一遍進行施焊;降低焊接線能量,如采用小電流、快速度,以避免焊接接頭過熱,減少敏化區間時間;焊后需快速冷卻(如水冷),待每層完全冷卻后再焊接下一層。

三、嚴格遵守操作規程和定檢規定

工藝操作、工藝條件對壓力容器的腐蝕有巨大的影響。因此,應嚴格控制原料成分、流速、介質溫度、壓力、pH值等工藝指標。在工藝條件允許的范圍內添加緩蝕劑。為保障壓力容器長期安全運行,應嚴格執行有關壓力容器方面的條例、法規。對在用壓力容器中允許存在的缺陷應進行復查,及時掌握其在運行中缺陷發展情況,采取適當的措施,減少設備的腐蝕。

以上給大家分享防裂的方法是我們經過多年的經驗總結的,如果有不妥還望諒解,為能夠更好的提高封頭元件制造質量,避免不必要的經濟損失,我們在之后的實踐中會不斷總結,并將經驗分享給大家,希望能為推進封頭元件制造水平盡綿薄之力。