304封頭開裂是因為存在相當大拉應力和濕H2S環境

時間:2020-04-21 來源:http://www.loseke8.cn/news/143.html

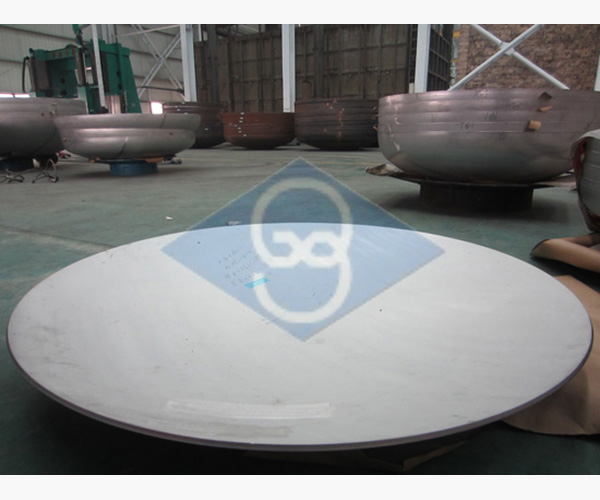

我司近期接到某公司的求助信息,說是發近期檢修期間發現304封頭的中部以下直邊段多處開裂,裂紋呈線狀沿設備軸向延伸。裂紋從環縫熱影響區部位開始,沿封頭中心方向進行,基本上是垂直環焊縫。該容器為露天安放,封頭裸露在大氣之中。設備主體受壓元件材質為304,封頭采用冷旋壓成型的加工方式制成,并出具了封頭產品合格證。為了確定問題所在,我司進行了一系列分析,得出了304封頭會開裂是因為存在相當大拉應力以及濕H2S環境。

我司先采取原材料進行化學分析以及力學分析,發現304封頭的化學分析及力學性能均符合我國標準規定值。

然后我司對裂紋產生原因進行了分析,發現裂紋不是發生在環焊縫上,而是距離環縫邊大約10mm為起點,延伸5-40范圍不等。可以看出熱影響區的部位是開裂形成的溫床。熱影響區本身是一個組織和性能極不均勻的區域;其中一些組織和變壞了的部位往往成為整個焊接接頭中至薄弱環節,對焊接質量起著控作用。焊前母材的原始狀態也是會影響到焊接熱影響區內組織變化和性能變化。封頭側的熱影響區,焊前狀態是冷旋壓成型,加工過程中,產生很大壓力拉力使304發生塑性形變,并且反復作用,直到封頭符合要求的形狀為止。這一過程中,304鋼板發生冷作硬化,硬度計測試發現,直邊段硬度是所有部位的至大值,可以達到HB230~310。采用埋弧自動焊焊接完畢環縫后,封頭側直邊段硬度甚至達到HB300~340HB,這說明其內部存在相當大的應力。

該化工廠以生產濃硫酸,鹽酸及其附屬產品形成復合肥為主。我們到達現場觀察裂紋,分析裂紋所屬性質時,不時有刺鼻的氣體吹過。向該單位工段長詢問后,得知是另外一家小作坊式工廠也在生產硫酸,沒有經過環評就私自生產經營了。排放的氣體主要成分是SO2、H2S,并且這3臺臥式設備由于內部介質特性問題,需要采取降溫措施,該設備采用外部正上方噴淋水的方式降溫。這正好將大氣中飄來的SO2、H2S溶解在噴淋水當中, 形成酸性環境, 并電離出S。這樣304不銹鋼封頭發生應力腐蝕的必備兩個條件:

1)存在相當大拉應力;

2)濕H2S環境。

我司得出了結論:

1)應力腐蝕開裂:拉應力與特定腐蝕介質的共同作用而引起的脆性開裂。封頭直邊段開裂原因為典型S應力腐蝕開裂,是材料內部拉應力與介質腐蝕共同作用形成的裂紋。

2)封頭冷成型時,封頭內部及外部的劃傷,予以修復并保持直邊段周圍光滑,防止出現應力集中區域。

3)組裝工藝嚴格控制,封頭橢圓度,筒體橢圓度,周長允差。組對時應避免強力組裝,降低組裝應力。

4)封頭與筒體焊接時,防止過熱區晶粒長的過大,在焊接時盡量減小焊接時熱量輸人。如采用能量密度高的焊接和小的線能量方式。

5)隔離形成應力腐蝕的環境影響因素嚴格控制層間溫度,避免焊接造成熱影響區局部敏化,應力集中部位盡可能采取消應處理。

那么,有些朋友要問了:“對已經形成裂紋的封頭我們應該怎么辦呢?”我司同樣地也給出了解答。針對已經形成裂紋的304封頭,現場采用等離子沿環縫偏向筒體側切割將封頭取下。使用重新加工封頭。新封頭組對完成后用手工焊接方法,能量密度高小線能量方法,盡量減小焊接時熱量輸入,避免熱影響區晶粒顆粒過大,及晶粒過大引起嚴重脆化。還有,設備隔離濕H2S環境,整體保溫將盤管裹住,同時隔離大氣中的SO2、H2S。經過以上措施,目前該設備已經重新運行,運行狀態良好。